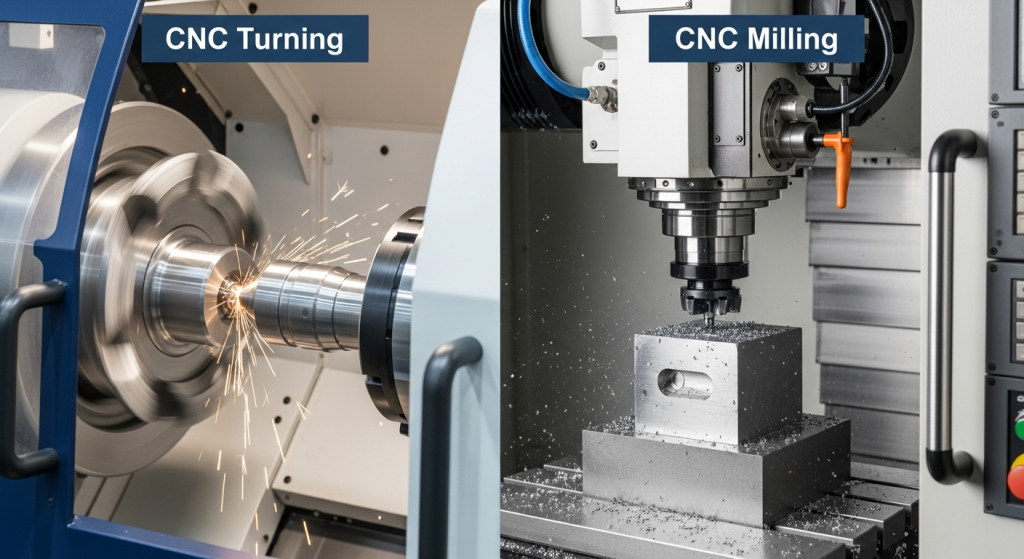

در فرآیند تولید قطعات صنعتی، انتخاب روش ماشینکاری تأثیر مستقیمی بر کیفیت نهایی، دقت ابعادی، زمان تولید و هزینه تمامشده دارد. در میان روشهای مختلف ماشینکاری CNC، دو فرآیند تراشکاری CNC و فرزکاری CNC بیشترین کاربرد را دارند. با وجود شباهتهای ظاهری، این دو روش از نظر عملکرد، نوع حرکت، کاربرد و نوع قطعه تفاوتهای اساسی با یکدیگر دارند.

شناخت صحیح این تفاوتها به انتخاب بهینه روش ماشینکاری کمک کرده و از بروز خطاهای طراحی و تولید جلوگیری میکند.

تراشکاری CNC فرآیندی است که در آن قطعه کار حول محور خود میچرخد و ابزار برشی ثابت یا با حرکت کنترلشده، عملیات برادهبرداری را انجام میدهد. این روش عمدتاً برای تولید قطعات محوری و استوانهای مورد استفاده قرار میگیرد.

در تراشکاری CNC، دقت بالا در قطرها، طولها و هممحوری از مزایای اصلی این فرآیند محسوب میشود. همچنین امکان تولید قطعات با کیفیت سطح مناسب و تکرارپذیری بالا فراهم است.

در فرزکاری CNC، ابزار برشی در حال چرخش است و قطعه کار معمولاً ثابت باقی میماند یا حرکت کنترلشده دارد. این روش امکان ایجاد اشکال هندسی پیچیده، سطوح تخت، شیارها، حفرهها و فرمهای خاص را فراهم میکند.

فرزکاری CNC انعطافپذیری بالایی در طراحی قطعه ایجاد کرده و یکی از اصلیترین فرآیندهای ماشینکاری در صنایع مختلف به شمار میرود.

هر دو روش در صورت اجرای صحیح، دقت بالایی ارائه میدهند، اما نوع پرداخت سطح و تلرانسها بسته به طراحی قطعه متفاوت است.

در شرایط زیر، استفاده از تراشکاری CNC منطقیتر خواهد بود:

تراشکاری CNC معمولاً زمان تولید کمتری برای قطعات گرد داشته و هزینه تمامشده را کاهش میدهد.

فرزکاری CNC در موارد زیر گزینه مناسبتری محسوب میشود:

این روش برای قطعات پیچیده صنعتی و قالبها کاربرد گستردهای دارد.

در بسیاری از پروژههای صنعتی، یک روش بهتنهایی پاسخگوی نیاز تولید نیست. در چنین مواردی، ترکیب تراشکاری CNC و فرزکاری CNC برای دستیابی به نتیجه مطلوب ضروری است.

بهعنوان مثال:

این رویکرد در تولید قطعات صنعتی پیشرفته، تجهیزات پزشکی و ماشینآلات خاص بسیار رایج است.

نوع متریال نیز تأثیر مستقیمی بر انتخاب بین تراشکاری و فرزکاری CNC دارد. فلزات، پلاستیکها و مواد کامپوزیتی هرکدام رفتار متفاوتی در برابر برادهبرداری دارند. انتخاب ابزار، سرعت برش و نوع فرآیند باید متناسب با جنس قطعه انجام شود تا کیفیت نهایی حفظ گردد.

انتخاب نادرست روش ماشینکاری میتواند منجر به افزایش هزینه، کاهش کیفیت و دوبارهکاری شود. بررسی دقیق نقشه، شناخت کاربرد قطعه و تجربه عملی، نقش کلیدی در تصمیمگیری صحیح دارد. در بسیاری از موارد، مشاوره فنی پیش از شروع تولید از بروز مشکلات جدی جلوگیری میکند.

تراشکاری CNC و فرزکاری CNC هر دو از فرآیندهای اساسی در تولید قطعات صنعتی هستند، اما کاربردهای متفاوتی دارند. تراشکاری برای قطعات محوری و گرد و فرزکاری برای قطعات پیچیده و غیرمحوری مناسبتر است. انتخاب صحیح بین این دو روش، کیفیت نهایی قطعه و بهرهوری تولید را تضمین میکند.